- Planos de inspeção ótimos baseados em risco

- Identificar os componentes que, dado o seu nível de risco, exigem uma maior intensidade de inspeção (Hierarquização)

- Identificar os fatores críticos que afetam o risco

- Estabelecer níveis ótimos do ponto de vista económico através da ponderação do efeito na redução do risco

- Sistematização da instalação/planta

- Hierarquização do nível de risco

- Programa de inspeções detalhado para cada equipamento/circuito

- Descrição detalhada das atividades adicionais para a redução do risco

-

Recopilação de informação

-

Definição do sistema - Sistematização

-

Análise de Risco

-

Hierarquização

-

Elaboração do plano de inspeção

-

Implementação do plano IBR

- Plano de Inspeção baseado em risco.

- Administração e consulta de informações dos ativos.

- Administração do Nível de Risco da Instalação/Planta/Equipamento

- Administração da inspeção na vida útil do componente

-

Dano externo

-

Perda de espessura por corrosão/erosão

-

SCC - Fissuração por corrosão sob tensão (Stress Corrosion Cracking)

-

Fratura Frágil

-

Ataque por hidrogênio a alta temperatura (HTHA)

-

Fadiga mecânica

-

Falhas em equipamento com "lining"

-

Falhas em tubos de fornos

- Recalcular o risco de cada componente incluído no programa de inspeção.

- Estimar a nova frequência de inspeção.

- Confirmar com os ensaios não destrutivos.

- Ferramenta HARMI. (Software para a administração dos planos de inspeção)

- Alterações importantes que tenha sofrido o processo.

- Problemas operacionais encontrados no processo desde a última inspeção.

- Atividades de manutenção ou reparos menores e maiores realizados no exterior ou interior do recipiente, durante as paradas programadas realizadas desde a última inspeção.

- Os resultados do processo de inspeção.

Inspeção Baseada em Risco

A inspeção baseada em risco é uma avaliação de risco e um processo de gestão enfocado na perda da integridade dos equipamentos sob pressão devido à deterioração do material.

Benefícios

Resultados

Metodologia

Inspecionar o quê?

Atribuição de prioridades de inspeção em função do nível de risco de cada equipamento ou circuito.

Onde fazer inspeção?

Identificação e localização do mecanismo de dano provável (Perda de espessura, SCC,HIC, etc).

Como fazer a inspeção?

Seleção de técnicas de inspeção, de acordo com o mecanismo de dano identificado.

Quando inspecionar?

Frequência ótima de inspeção, nível de risco e intensidade de inspeção.

Esta atividade consiste em "dividir" a instalação em unidades de estudo denominadas "nós". Cada nó é a unidade de avaliação de risco e cada nó corresponde a um plano de inspeção.

O nível de risco de cada nó avaliado é determinado pelo produto da sua frequência de falha pelas consequências da mesma, expressado em termos de risco financeiro em $/ano

Risco= Frequência x Consequência

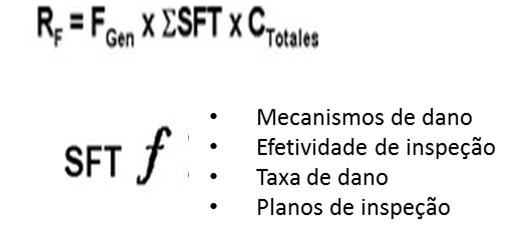

Para o caso específico da IBR, a fórmula de risco é expressa de acordo com o seguinte:

Módulos de avaliação segundo a API-BRD 581,

Dano externo

Perda de espessura por corrosão /erosão

SCC - Fissuração por corrosão sob tensão (Stress Corrosion Cracking)

Fratura Frágil

Ataque por hidrogênio a alta temperatura (HTHA)

Fadiga mecânica

Falhas em equipamento com "linings"

Falhas em tubos de fornos

O software HARMI® é uma ferramenta para a elaboração e administração de planos de inspeção baseada em risco.

HARMI® foi desenvolvido com base na metodologia Qualitativa e Semiquantitativa da Prática Recomendada API 580 primeira Ed. Maio de 2002 e a publicação API-581 Ed. 2000.

Benefícios

Uma vez concluído um plano de inspeção IBR, se requere que depois de cada processo de inspeção, o plano de inspeção seja atualizado.

Isso significa:

Para realizar as atividades anteriores é necessária a seguinte informação: